镁材挤压

2019-12-06 14:09 浏览:次

挤压镁材(型、棒、管材与线坯)的应用比平轧镁产品的应用广得多,因而挤压镁材的产量约占变形镁合金半成品总产量的80%。变形镁合金挤压设备与铝材挤压的相同,仅在工艺参数方面有较大差异,可采用正向挤压,也可以采用反向挤压;可用单动挤压机,也可以用双动挤压机;可用卧式挤压机,也可以用立式挤压机。产品有管、棒、型材与线坯。

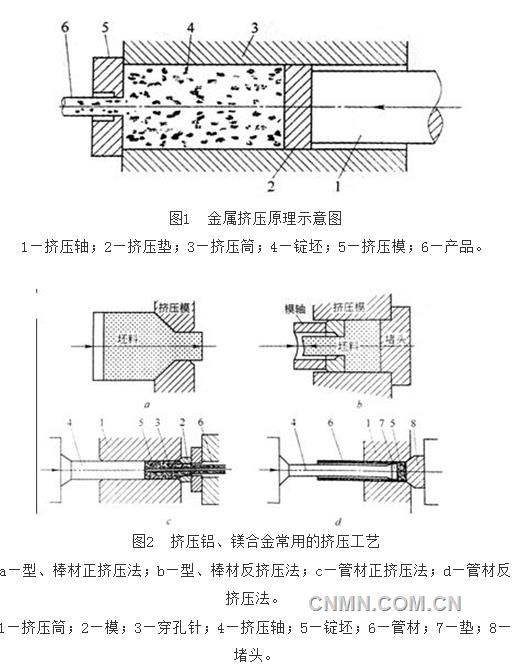

挤压成形是对装于容器(挤压筒,在台湾省与香港特区称为盛锭桶)内的金属锭坯施加外力,使其从特定的模孔中流出,从而获得所需形状和尺寸材料的一种塑性加工方法,其基本原理见图1。

根据挤压筒内金属的应力-应变状态、金属流动方向、润滑状态、挤压温度、挤压速度、挤压设备结构形式、工模具种类或结构、坯料形状或数目、制品形状或数目,可将挤压成形方法分为三四十种。其中用的最多的是正挤压法、反挤压法与管材的正、反挤压法(图2)。

正向挤压

正向挤压可简称正挤压,其特点是挤压时制品的流出方向与挤压轴运动方向相同(图2a、c),是生产镁挤压材最基本的工艺,具有技术成熟、操作简便、灵活性大、制品表面品质优秀等优点而被广泛采用。

此法最基本特点:挤压时锭坯与挤压筒之间有相对滑动,在它们之间存在很大的有害的外摩擦,使金属流动不均匀,从而使制品头部与尾部、表层与中心的组织和性能不均匀;使挤压能耗上升,通常这种外摩擦能耗占挤压总能耗的30%~40%;由于强烈摩擦的发热作用,制约了挤压速度的提高,加快了挤压模具的磨损。

反向挤压

反向挤压(反挤压)时制品流出方向与挤压轴运动方向相反(图2b、d)。反挤压时,锭坯与挤压筒壁之间无相对滑动,所需挤压力小,挤压能耗较低,因而采用相等能力设备可以实现更大变形程度的挤压,可以挤压更大变形抗力的合金。与正挤压不同,反挤压时金属流动主要集中在模孔附近,因而沿制品长度方向金属的变形均匀。不过反挤压操作较复杂,间隙时间也较长,制品表面品质难以控制,需要专业设备与工具等,因而反挤压法受到一定的限制。

相关推荐

-

镁合金挤压工艺

1 坯料均匀化处理 一般来说,在挤压之前,镁合金铸造坯料都需要 进行均匀化退火处理。这是因为 AZ系镁合金在铸 造冷却过程中易形成-Mg+Mg17Al12,且

12-06

2019 -

镁合金的挤压

镁合金挤压筒及镁合金直接接触的工具应是专用的。镁的熔点比铝的低10℃,热导率低30.2%,而线膨胀系数却比铝的大5.9%。

12-06

2019 -

镁合金挤压工艺

常用的挤压镁合金有AZ31B、AZ61A、ZK10A、AZ80A、ZK30A、ZK60A等,制品状态多为H112,也有一部分T5的。

12-06

2019 -

镁合金挤压工艺

常用的挤压镁合金有AZ31B、AZ61A、ZK10A、AZ80A、ZK30A、ZK60A等,制品状态多为H112,也有一部分T5的。

12-06

2019